Уход за пильными дисками: очистка, заточка

Пильный диск с твердосплавными напайками — основной режущий инструмент для деревообрабатывающего оборудования. От его состояния зависит качество реза, производительность станка, а также и безопасность персонала при выполнении работ. С одной стороны, своевременная замена расходника гарантирует повышение технико-экономических показателей резания. С другой стороны, многие производители лесоматериалов стремятся максимально продлить ресурс недешевых дисковых пил, особенно при использовании многопилов и другом потоковом производстве. Эта цель вполне достижима при своевременном профилактическим техобслуживанием оборудования и уходе за режущим инструментом.

О том, что с диском происходит что-то неладное (диск деформирован, затупились зубья, требуется очистка от смол и т.д), помимо явных визуальных признаков можно судить по следующим факторам:

- повышенная нагрузка на двигатели пильного привода (об этом можно судить по показателям нагрузки на цифровом табло системы управления);

- поверхность диска имеет повышенную температуру, а на спиле появляются прижоги (особенно при использовании дисков без подчищающих ножей);

- увеличивается расход электроэнергии;

- на режущей кромке зуба появляются сколы;

- ухудшается качество реза (рваная кромка, шершавая поверхность пласти, плавающая ступенька);

- уменьшается размер опилки;

При появлении признаков ухудшения геометрии зубьев их следует перезаточить, а перед этим обязательно — очистить от смолы, налипов и опилок.

Очистка диска

При распиловке лиственницы и других хвойных пород древесины поверхность диска и пространство между зубьями особенно часто забивается смолами и их смесью с опилками. При этом происходит перегрев диска, что приводит к его деформации, ухудшению параметров резания и как следствие - страдает геометрия пиломатериала на выходе. В двухвальных многопилах, к примеру, это может проявиться в виде плавающей ступеньки.

Процедура очистки диска оказывает огромное влияние на продление рабочего ресурса дисковой пилы. В очистке от смолы можно применять два процесса – растворение и омыление. При омылении под действием щелочи в водной среде смола распадается, образуя эмульсию. На практике это означает замачивание в растворе с последующей очисткой круговыми движениями и/или промывкой от остатков растворителя.

Очистка пильных дисков по дереву от смол, пригара и других подобных дефектов осуществляется с помощью специализированных средств для удаления смол. В кустарных условиях часто используются: керосин, спирт, уайт-спирит, бензин, солярка, растворитель 646, скипидар. Допустимо использование бытовых средств для чистки духовок и даже стиральный порошок - в его состав помимо ПАВ входит кальцинированная сода. В этом случае раствор должен иметь температуру, близкую к кипению.

Очистка пильных дисков по дереву от смол, пригара и других подобных дефектов осуществляется с помощью специализированных средств для удаления смол. В кустарных условиях часто используются: керосин, спирт, уайт-спирит, бензин, солярка, растворитель 646, скипидар. Допустимо использование бытовых средств для чистки духовок и даже стиральный порошок - в его состав помимо ПАВ входит кальцинированная сода. В этом случае раствор должен иметь температуру, близкую к кипению.

При выборе средства для очистки следует учесть следующие факторы:

- скорость растворения смол (как правило, специализированные составы и бытовое средство для чистки духовок позволяют выполнить процедуру за 10-15 минут);

- пожарная безопасность;

- техника безопасности при работе (некоторые средства требуют хорошей вентиляции и использования средств индивидуальной защиты);

- коррозионное воздействие (после промывки водой поверхность диска рекомендуется быстро вытереть).

При очень сильных загрязнениях комплект дисков можно на несколько часов замочить в растворителе, после чего тщательно протереть их. Помимо смол, на дисках может быть и обычная ржавчина, которую легко удалить специальной жидкостью, либо обычным столовым уксусом.

Очистка дисковых пил прямо в станке возможна, но нежелательна. Помимо сложности самой системы из-за наличия в оборудовании форсунок, насоса, трубопроводов, такой способ очистки потребует большого расхода растворителей. При этом неизбежно рассеивание растворителя внутри станка, что увеличивает пожароопасность. В случае использования мыльного водного раствора возможна коррозия деталей и смывание смазки из шпиндельных узлов. Расход средства опять же в разы увеличивается. Поэтому на практике обычно применяется очистка инструмента, снятого со станка.

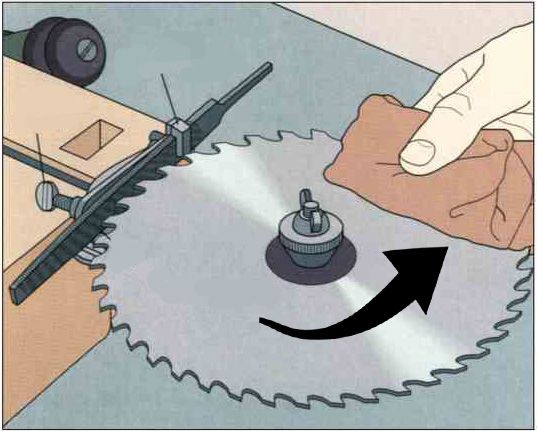

После обработки диска выбранным раствором обязательно нужно тщательно протереть полотно ветошью или салфеткой. Круговые движения при этом необходимо производить по ходу зубцов. Следом рекомендуется защита дисков от коррозии с использованием минерального масла или другого антикоррозионого средства. Это особенно актуально для помещений с повышенной влажностью. Излишки непросохшей смазки после обработки также необходимо убрать.

После обработки диска выбранным раствором обязательно нужно тщательно протереть полотно ветошью или салфеткой. Круговые движения при этом необходимо производить по ходу зубцов. Следом рекомендуется защита дисков от коррозии с использованием минерального масла или другого антикоррозионого средства. Это особенно актуально для помещений с повышенной влажностью. Излишки непросохшей смазки после обработки также необходимо убрать.

При ежедневном обслуживании можно распылять солярку на диски и ножи фрез, не снимая со станка, садовым распылителем (или промазывать кисточкой), перед обедом и в конце рабочей смены. В этом случае напайки сами очищаются проходящим бревном.

Заточка диска - базовые принципы

В процессе эксплуатации на пильный диск воздействуют разнообразные механические и термические факторы, влияющие на его состояние. Наиболее значительным является неизбежный износ режущей кромки, из-за которого изменяется конфигурация зуба и, соответственно, эффективность его воздействия на древесину. В какой-то момент пила перестает резать и начинает рвать волокна, что негативно сказывается на работе всего деревообрабатывающего оборудования. Это требует немедленной замены пильного диска для заточки. О необходимости проведения этой операции можно судить не только по состоянию деревообрабатывающего оборудования, но и по рекомендациям производителей диска, которые указывают ориентировочные объемы распиловки между заточками.

Пример: По опыту переработки тонкомера хвойных пород на многопильном станке УПТ-250С, непрерывно эксплуатировать комплект дисковых пил можно до 5 дней. В случае переработки пересушенной, мороженой или древесины твердых пород ресурс заточки инструмента сокращается до 2-3 рабочих дней.

Пример: По опыту переработки тонкомера хвойных пород на многопильном станке УПТ-250С, непрерывно эксплуатировать комплект дисковых пил можно до 5 дней. В случае переработки пересушенной, мороженой или древесины твердых пород ресурс заточки инструмента сокращается до 2-3 рабочих дней.

В основном износ твердосплавной напайки происходит по верхней режущей кромке. В ходе эксплуатации она скругляется, при этом передняя грань изнашивается быстрее остальных. На древесине твердых пород износ боковых граней также происходит довольно быстро.

Не стоит дожидаться, когда пилы затупятся "в ноль". Радиус скругления режущей кромки должен быть не более 0,1-0,2 мм. Последствия работы на пильных дисках с повышенным износом зубьев неизбежно проявятся в снижении производительности, избыточной нагрузке на двигатель, снижении чистоты реза. А помимо этого, на заточку чрезмерно затупленной пилы уходит в несколько раз больше времени, чем на слегка затупившиеся зубья.

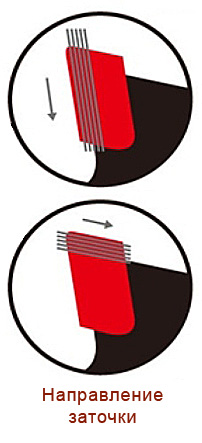

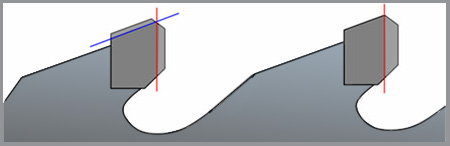

Правильная заточка дисковых пил заключается в том, чтобы одновременно с обеспечением должной остроты режущей кромки, обеспечить максимальное количество заточек - в идеале это 25-30 раз. Для этого заточку твердосплавного зуба следует производить и по передней, и по задней плоскостям. Заточка по одной передней плоскости тоже допустима - но ресурс пилы при этом снижается почти вдвое (уменьшается максимально возможное кол-во заточек). Это проиллюстрировано на рисунке ниже:

Обработка зубьев дисковых пил с твердосплавными напайками должна осуществляться на профессиональном оборудовании в заводской мастерской. Выполнение этой процедуры без специальных приспособлений чревато отклонениями значения углов резания от номинальных параметров.

Контроль качества заточки:

- На заточенных зубьях должны отсутствовать трещины, сколы, видимые риски от шлифовального круга.

- Радиус скругления режущей кромки не должен превышать 0,015 мм. При отсутствии измерительных приборов это можно определить визуально по отсутствию бликов на режущей кромке.

- Отклонения углов заточки не должно превышать: для переднего угла - ±1°30';

для заднего угла и углов скоса передней и задней плоскостей - ±2°;

Заключение

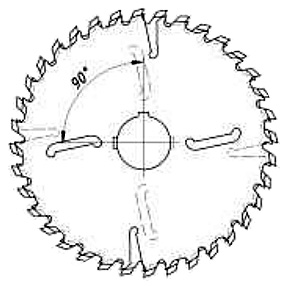

Проблема долговечности дисковых пил решается комплексно: от мероприятий по уходу за дисками, до правильного выбора оборудования и технологии распиловки. Заточка и очистка - это базовые процедуры для пильного диска любого типа. Для разных типов оборудования существуют определенные нюансы - например, если говорить о многопильных станках, то важным фактором продления ресурса в этом случае является правильная установка на вал и шпонку - со смещением зубьев. В частности, на многопильном станке УПТ-250С каждый устанавливаемый последующий пильный диск поворачивается на 90°. Данная схема установки позволяет дискам работать в пропиле распределено по нагрузке. То есть одновременно врезается в древесину не все шесть дисков, размещенных на каждом валу, а только три.

Проблема долговечности дисковых пил решается комплексно: от мероприятий по уходу за дисками, до правильного выбора оборудования и технологии распиловки. Заточка и очистка - это базовые процедуры для пильного диска любого типа. Для разных типов оборудования существуют определенные нюансы - например, если говорить о многопильных станках, то важным фактором продления ресурса в этом случае является правильная установка на вал и шпонку - со смещением зубьев. В частности, на многопильном станке УПТ-250С каждый устанавливаемый последующий пильный диск поворачивается на 90°. Данная схема установки позволяет дискам работать в пропиле распределено по нагрузке. То есть одновременно врезается в древесину не все шесть дисков, размещенных на каждом валу, а только три.